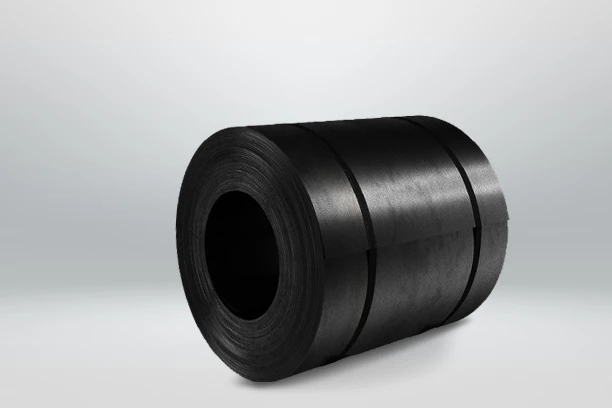

ورق های سیاه که از عمده ترین محصولات کارخانه های بزرگ فولاد هستند دامنه ی وسیع و گسترده ای در نوع فولاد، ضخامت و ابعاد دارند. رایج ترین نوع ورق فولادی تولید شده در ایران ورق های St37 و St52 می باشند.

به طور کلی ورق سیاه برشی به معنی قطعه قطعه شدن ورق در سایزهای استاندارد جهت مصارف گوناگون با توجه به نیاز مخاطب میباشد.

مشخصات ورق سیاه ۲ میل ۲*۱ برشی فولاد مبارکه

- ضخامت ۲ میل

- وزن ۳۲ کیلوگرم

- استاندارد ST37

- کارخانه فولاد مبارکه

- وضعیت برش خورده

- ابعاد شیت ۲*۱ (متر)

روند تولید ورق سیاه ، فولاد در دمای بالا تر از دمای تبلور مجدد فولاد قرار می گیرد و به شکل ورق صاف و صیقلی تبدیل می شود ولی با کیفیت سطحی کم تر از ورق سرد و البته ضخامت بیشتر تولید میشود

خوبه بدانیم که این موضوع که علت به کار بردن صفت سیاه برای ورق سیاه ، مات شدن سطح آن در روند تولید در دمای بالا می باشد.

کاربرد ورق سیاه ۲ میل ۲*۱ برشی فولاد مبارکه

- صنایع فلزی سنگین

- گاردریل و تجهیزات ترافیکی

- صنعت کشتی سازی برای مخازن آن تجهیزات دریایی و صنایع عظیم

- ورق پانچ، تسمه و زهوارهای فولادی

- تانکرسازی و مخازن و لوله های نفتی

- مقاطع فولادی مثل انواع تیر ورق، ناودانی، نبشی، سپری

- در صنعت خودرو برای برای ساخت رینگ چرخ و قطعات دیگر

بیشتر بدانیم:

<پیچ و مهره گالوانیزه>

<پیچ و مهره و واشر>

انواع ورق سیاه

ورق صنعتی سیاه به دو روش کلی استفاده میشود؛ از طرفی پایه ی تولید پروفیلهای با ابعاد بالا می باشد و از طرف دیگر، به صورت مستقیم در صنایع بزرگ مورد استفاده قرار میگیرد. این نوع ورقها از جهت ابعاد، سایز، وزن و ضخامت با سایر ورقهای سیاه، خیلی متفاوت هستند.

ورق سیاه معمولی بر اساس میزان عنصر کربن در آلیاژ فولاد، ورقهای فولادی، سختی متنوعی دارند.

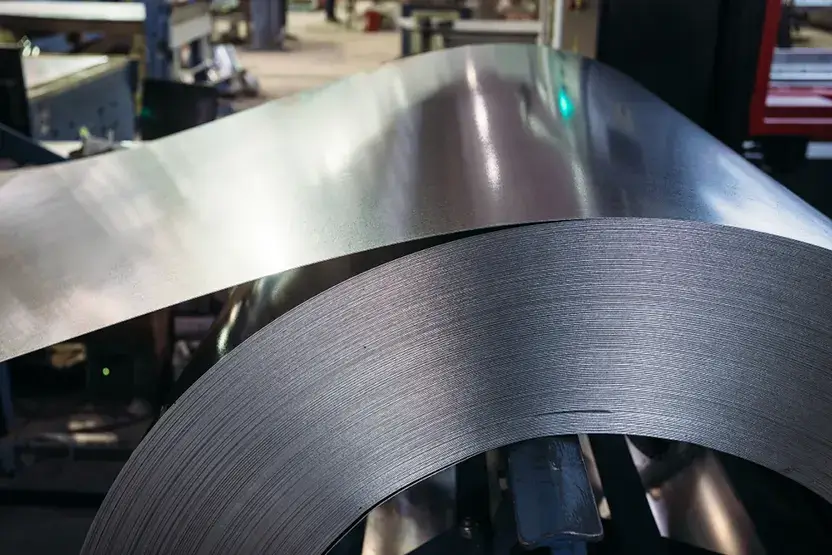

ورق سیاه رول شده، کویل یا کلاف که عرض آن، بستگی به ضخامت محصول دارد که ضخامت ورق سیاه بین ۱.۵ الی ۱۵ میلی متر است، در عرض های ۱۰۰ ، ۱۲۵ ، ۱۵۰ و ۲۰۰ سانتی متر و طول آن بی محدود عرضه می گردد.

بیشتر بدانید:

پیچ آلن چیست؟

مراحل تولید ورق سیاه ۲ میل ۲*۱ برشی فولاد مبارکه

- در آغاز تختال های گداخته تا دمایی بالا تر از ۱۱۰۰ درجه سانتی گراد با آنالیز شیمیایی مورد نظر با محصول نهایی از کوره ها به سوی خط تولید حرکت می کند. سپس لایه های اکسیدی ضخیم که به صورت فلس بر روی تختال تشکیل شده است، از بین می رود.

- بعد از آن اسلب را با دستگاه رول پرس می کنند تا ضخامت و عرض مشخصی تولید شود. سپس سایزینگ اسلب ها، کم می شود و ضخامت کنترل شده به وسیله ی غلتک های رفت و برگشتی کار می گیرد.

- در مرحله اخر بسته بندی و چاپ برند یا نام کارخانه و شماره ذوب می باشد. و قبل از ارسال آن به انبار یا خروج از کارخانه، باید رول بسته بندی شده را وزن کشی می کنند.

- سپس دوباره به وسیله ی غلطک های هیدرولیک خیلی قوی و سنگین در معرض نورد نهایی قرار می گیرد که در این مرحله خواص مکانیکی بهتر می شود. در مرحله بعد ورق تولید شده رو می برند در قسمت خنک سازی و ارسال آن به سمت رول جمع کن.

- پس از آن تختال نازک می شود و هنوز حالت گداخته دارد و توی جعبه های جمع آوری کویل به صورت کلافی پیچیده می شود. رول باز شده را ابتدا و انتهای آن به وسیله ی گیوتین جداسازی می کنند و پس از آن مرحله ی اکسیدزدایی ثانویه صورت می گیرد